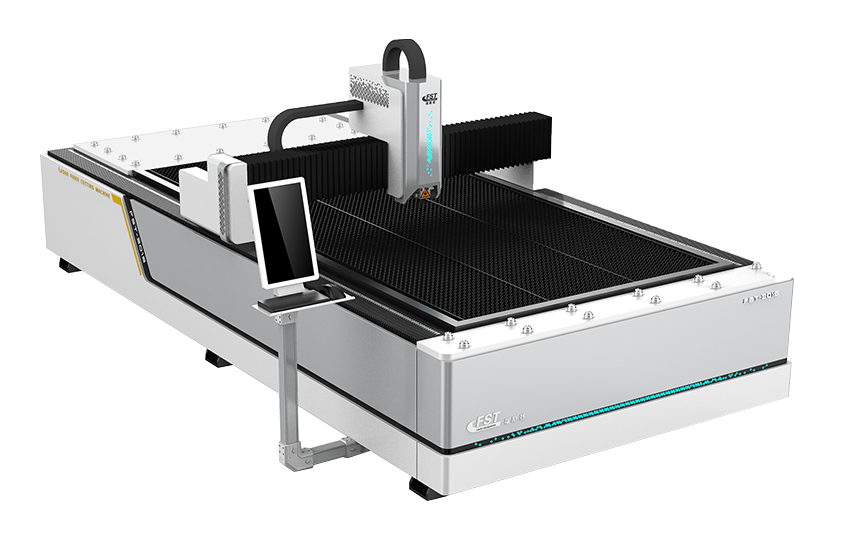

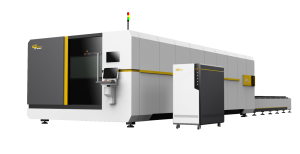

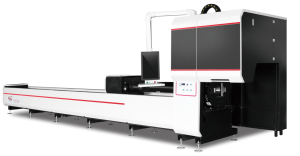

औद्योगिक विकास तीव्र गतिमा अगाडि बढ्दै जाँदा,फाइबर लेजर काट्ने मेसिनहरूव्यापक प्रयोग भएको छ। यद्यपि, लामो समयसम्म प्रयोग गरेपछि, यी मेसिनहरूको काट्ने शुद्धतामा केही विचलनहरू हुन सक्छन्, जसले गर्दा उत्पादनहरू इच्छित मापदण्डहरू पूरा नगर्न सक्छन्। यी विचलनहरू प्रायः फोकल लम्बाइको समस्याका कारण हुन्छन्। त्यसकारण, लेजर काट्ने मेसिनहरूको काट्ने शुद्धता कसरी क्यालिब्रेट गर्ने भनेर बुझ्नु महत्त्वपूर्ण छ। यहाँ, हामी फाइबर लेजर काट्ने मेसिनहरूको काट्ने शुद्धता समायोजन गर्ने विधिहरू अन्वेषण गर्नेछौं।

लेजर स्पटलाई यसको सबैभन्दा सानो आकारमा समायोजन गरिएपछि, प्रारम्भिक प्रभाव स्थापित गर्न स्पट परीक्षण गर्नुहोस्। लेजर स्पटको आकार मूल्याङ्कन गरेर फोकल स्थिति निर्धारण गर्न सकिन्छ। लेजर स्पट यसको न्यूनतम आकारमा पुगेपछि, यो स्थितिले इष्टतम प्रशोधन फोकल लम्बाइलाई प्रतिनिधित्व गर्दछ, र तपाईं मेसिनिङ प्रक्रिया अगाडि बढ्न सक्नुहुन्छ।

प्रारम्भिक चरणहरूमालेजर काट्ने मेसिनक्यालिब्रेसन गर्दा, तपाईंले स्पट परीक्षणहरू गर्न र फोकल स्थितिको शुद्धता निर्धारण गर्न केही परीक्षण कागज वा स्क्र्याप सामग्री प्रयोग गर्न सक्नुहुन्छ। लेजर हेडको उचाइ माथि र तल समायोजन गरेर, स्पट परीक्षणहरूको समयमा लेजर स्पटको आकार फरक हुनेछ। विभिन्न स्थानहरूमा बारम्बार समायोजन गर्नाले तपाईंलाई सबैभन्दा सानो लेजर स्पट पहिचान गर्न मद्दत गर्नेछ, जसले गर्दा तपाईंलाई इष्टतम फोकल लम्बाइ र लेजर हेडको लागि उत्तम स्थिति निर्धारण गर्न अनुमति मिल्नेछ।

स्थापना पछिफाइबर लेजर काट्ने मेसिन, CNC काट्ने मेसिनको नोजलमा स्क्राइबिङ उपकरण जडान गरिएको छ। यो उपकरण सिमुलेटेड काट्ने ढाँचा लेख्न प्रयोग गरिन्छ, जुन १-मिटर वर्ग हो जसमा १-मिटर व्यासको वृत्त कुँदिएको हुन्छ। वर्गको कुनाबाट विकर्ण रेखाहरू लेखिन्छन्। स्क्राइबिङ पूरा भएपछि, वृत्त वर्गको चारैतिर स्पर्शरेखा छ कि छैन भनेर प्रमाणित गर्न मापन उपकरणहरू प्रयोग गरिन्छ। वर्गको विकर्णको लम्बाइ √२ मिटर हुनुपर्छ, र वृत्तको केन्द्रीय अक्षले वर्गको पक्षहरूलाई विभाजित गर्नुपर्छ। केन्द्रीय अक्षले वर्गको पक्षहरूलाई काट्ने बिन्दुहरू वर्गको कुनाबाट ०.५ मिटर हुनुपर्छ। विकर्ण र प्रतिच्छेदन बिन्दुहरू बीचको दूरी मापन गरेर, उपकरणको काट्ने शुद्धता निर्धारण गर्न सकिन्छ।

पोस्ट समय: अगस्ट-२०-२०२४